Народнохозяйственное значение воска

Значение пчелиного воска для народного хозяйства чрезвычайно велико. Благодаря целому ряду ценных свойств пчелиный воск представляет собой важнейшее сырье для социалистической, промышленности, и применяется более чем в 40 ее отраслях: авиационной, металлургической, электротехнической, в радиотехнике и многих других.

Так, в металлургической промышленности пчелиный воск применяется при проверке форм, предназначенных для отливки ценных деталей из чугуна, так как «усадка» воска при его застывании примерно такая же, как и «усадка» чугуна. В электротехнической промышленности воск применяется при осуществлении надежной изоляции проводов, при изготовлении высококачественных конденсаторов, являющихся необходимыми частями всех радиопередающих, радиоприемных и телефонных устройств, а также точнейших электроизмерительных приборов.

В оптической, стекольной и граверной промышленности воск применяется при нанесении тончайшей гравировки на стекла измерительных и др. приборов; кроме того, ой входит в состав мастик для полировки стекол и склеивания их. Применяется воск и в гальванопластике. На железнодорожном транспорте воск, вместе с другими составными частями, применяют для пропитки кожаных уплотнений тормозных приспособлений. Много воска потребляет кожевенная промышленность: кожа, пропитанная составом, в который входит воск, становится водонепроницаемой. Воск является составной частью всех кремов для чистки обуви. В состав красок, отличающихся долговечностью и неизменяемостью цветов, также входит воск. Значительное количество воска потребляется в фармацевтической промышленности: при изготовлении лекарственных мазей, косметических препаратов и т. д. Воск входит и в состав типографских красок. Кроме того, воск применяется в пищевой, рыбной и кондитерской промышленности, а также в бумажной, текстильной, деревообделочной и многих других. В настоящее время трудно найти такую отрасль промышленности, которая не нуждалась бы в воске, причем, во многих случаях, он не может быть полностью заменен другим веществом. В связи с этим очень важное значение приобретают как приемы получения от пчел наибольшего количества воска, так и процессы переработки воска на пасеках, обеспечивающие получение воска наивысшего качества и с наименьшими потерями. По технологической классификации, то есть по способу выработки, воск делится на четыре группы:

Пасечные воска, полученные в результате переработки воскового сырья на пасеках. Это, в основном, воска самого высокого качества, получаемые как путем вытопки в солнечных воскотопках, так и при помощи вываривания воскового сырья в воде и отжимания на пасечных воскопрессах. Это воск наивысшего качества, применяемый главным образом для выделки искусственной вощины.

Пробойные (прессовые) воска — извлекаются из воскового сырья на воскобойных заводах при помощи мощных прессов. Качество этого воска бывает различным, что в наибольшей мере зависит от перерабатываемого сырья. Так, воск из суши (выбракованных сотов) бывает достаточно высокого качества и может идти на выработку искусственной вощины. Воск же, получаемый из поступившей с пасек мервы, является менее качественным и идет на нужды промышленности.

Экстракционный воск — извлекается из отходов воскобойных заводов (из заводской мервы) путем применения бензина, в котором воск растворяется. В таком воске есть и посторонние вещества; он более мягок и имеет неприятный запах. Применяется только для нужд промышленности.

Отбеленный воск получается из пасечного или из пробойного воска путем так называемой отбелки под влиянием солнечных лучей или путем применения химических веществ. Он характеризуется тем, что почти не имеет запаха и более тверд по сравнению с воском, из которого получен. Применяется некоторыми отраслями промышленности в сравнительно небольшом количестве.

При торговой сортировке воска его разделяют на три сорта: первый, второй и третий. Воск, качество которого ниже третьего сорта, называется несортовым. В основу торговой сортировки воска положен его цвет. Чем воск светлее, тем, обычно, его качество выше.

К первому сорту относится воск белого или светложелтого цвета, совершенно чистый от посторонних примесей. В изломе он имеет однородную окраску по всей площади излома. Запах — медовый. Наилучший по качеству первосортный воск («капанец») получается при переработке воскового сырья на солнечных воскотопках, особенно если таким сырьем были соты, построенные пчелами в строительных рамках, или забрус. Практика передовых пчеловодов показывает, что основная часть пасечного воска, полученного в результате правильной переработки воскового сырья при помощи разваривания и прессования, также может быть по качеству первосортной.

Ко второму сорту относится восктемножелтого или светлокоричневого цвета, не имеющий посторонних примесей. Такой воск иногда в изломе бывает неоднородным, то есть нижний слой (отстой) несколько темнее верхнего. Этот отстой не должен составлять больше одной трети высоты круга или плитки воска. Ко второму сорту обычно относится часть пасечных восков и лучшая по качеству часть прессового воска (вытопленного из суши). Воск второго сорта в смеси с первым сортом применяется для выработки искусственной вощины.

К третьему сорту относится воск темнокоричневого, бурого или серого цвета, не вполне однородный на изломе, с отстоем не более половины толщины (высоты) плитки или круга. К этому сорту относится испорченный при вытопке пасечный воск, а также худший. До качеству прессовой воск (вытопленный из мервы и вытопок). Применяется для технических целей.

К несортовому воску относится пережженный воск, темносерого или черного цвета, а также пористый, сильно загрязненный и др. Такой воск является неполноценным.

В практике иногда, в, небольшом количестве, встречается так называемый прополисированный воск, в состав которого входит некоторая часть прополиса. Присутствие в воске прополиса сильно снижает его качество. Такой воск становится очень мягким и .непригодным для выработки из него искусственной вощины. При значительной примеси прополиса воск следует рассматривать как несортовой.

Встречается еще воск от гнильцовых семей. Он может быть всех трех сортов. Однако переработка воскового сырья из гнильцовых пасек должна производиться отдельно от прочих видов сырья, воск из которых будет идти на выработку искусственной вощины. Воск из воскового сырья гнильцовых семей используется исключительно для технических целей (в промышленности). Химический состав воска. Воск по химическому составу представляет собой очень сложное вещество.

Основную (по количеству) часть воска составляют органические соединения, называемые сложными эфирами (сложные эфиры — это вещества, образующиеся в результате, соединения так называемых жирных кислот со спиртами). Примером сложных эфиров являются жиры, однако, последние по своему химическому составу и строению Молекул являются гораздо более простыми, чем сложные эфиры воска.

Сложные эфиры составляют около 75% всех веществ, имеющихся в воске. Эти вещества обычно являются нейтральными, то есть химической активностью не обладают. Под влиянием длительного кипячения с щелочью могут разлагаться на жирные кислоты и спирты.

Кроме сложных эфиров, в состав воска входят еще свободные (не связанные) жирные кислоты, а также предельные углеводороды.

Последние две группы веществ входят в состав воска примерно в одинаковом количестве, но обладают различными свойствами. Так, предельные углеводороды характеризуются стойкостью, инертностью. Свободные жирные кислоты, наоборот, представляют собой наиболее активную в химическом отношении составную часть воска. Они, как и все другие кислоты, способны взаимодействовать с металлами, в результате чего могут образовываться соли. В обычных условиях кислоты, как и другие составные части воска, находятся в твердом состоянии и значительной активности не проявляют, но при переходе в жидкое состояние (при повышении температуры) их активность сильно возрастает. Это приходится учитывать в практике. Так, если восковое сырье перерабатывать на воск в железной посуде, то образуются соли, имеющие бурый цвет. Медные соли жирных кислот имеют зеленую (синевато-зеленую) окраску. Наличие как буроватой, так и зеленоватой окраски воска зачастую свидетельствует о наличии в воске указанных солей, в связи с чем качество воска оказывается сниженным.

Жирные кислоты воска способны реагировать со щелочами. При этом образуются соли жирных кислот, так называемые мыла.

Количество жирных кислот в воске колеблется в пределах от 13,5% до 15%.

В небольшом количестве в воске имеются минеральные вещества. При сжигании воска они остаются в виде золы. В доброкачественном воске зольность невысока: 0,3— 0,4%, не больше. Однако зольность воска может сильно повышаться вследствие переработки его в железной, цинковой или медной посуде, от чего качество воска снижается.

В пчелином воске есть еще красящие и ароматические вещества, хотя и в очень малом количестве. Окраска воска в значительной мере зависит от пыльцы растений. Так, воск, выделенный пчелами во время цветения эспарцета, имеет более желтый цвет, чем воск, выделенный во время цветения акации. Но наиболее влияет на цвет воска наличие в нем солей, попадающих при переработке воскового сырья.

Запах воска обусловливается присутствием в нем летучих эфирных масел. Пчелиному воску присущ медовый запах. Если же воск имеет запах прополиса, то это свидетельствует о значительной примеси последнего, а, следовательно, и о снижении качества воска.

Физико-химические свойства воска. Важнейшими показателями воска являются: удельный вес (то есть вес 1 куб. см воска), коэфициент твердости, температура плавления и температура застывания, а также его растворимость в различных растворителях.

Удельный вес воска при температуре 20° колеблется в пределах от 0,956 до 0,970. При этом, чем больший удельный вес чистого воска (в указанных пределах), тем этот воск лучше. Однако воск с примесью прополиса также имеет повышенный удельный вес.

Удельный вес воска изменяется в зависимости от температуры. Так, при понижении температуры удельный, вес воска повышается. При повышении температуры воск расширяется, причем коэффициент его расширения составляет 0,0008.

Твердость воска имеет очень большое значение при определении качества воска и его пригодности для тех или иных целей, особенно для изготовления из него искусственной вощины.

Чем тверже воск и чем выше его упругость, тем ценность такого воска выше.

Твердость воска определяется при помощи иглы, которая имеет площадь поперечного сечения в 1,5 кв. мм и погружается в воск под усилием, создаваемым весом в 1 кг.

Твердость воска принято характеризовать коэфициентом твердости. Коэффициент твердости представляет собой число, показывающее, за сколько секунд игла погружается в воск на глубину в 1 мм.

Коэфициент твердости у разных восков различен. Так, при температуре 20° коэфициент твердости воска-капанца составляет 8—13 и выше, прессового воска 3—6, пропблисированного — 1,5—2,2, экстракционного — меньше 1.

Твердость воска в большой мере зависит от температуры. Так, при повышении температуры с 20° до 35° твердость воска уменьшается в 4—5 раз. Поэтому искусственная вощина должна иметь достаточную твердость и связанную с ней упругость и прочность, чтобы она не была деформирована в гнезде при отстройке ее пчелами.

Температура плавления воска, то есть температура, при которой воск переходит из твердого состояния в жидкое, лежит в пределах 60—65°.

В практике удобнее измерять не температуру плавления; а температуру застывания воска. Вследствие выделения так называемой скрытой теплоты при переходе вещества из жидкого состояния в твердое, температура застывания, воска несколько ниже температуры плавления его и составляет 58—63°.

Из других свойств воска большое практическое значение имеет вязкость его. Особенно велика вязкость воска при температуре, близкой к температуре застывания его. При повышении температуры до 100° вязкость воска уменьшается в 2—2,5 раза, но все же и при этой температуре он значительно более вязок, чем вода. При дальнейшем повышении температуры, например, от 100 до 125°, вязкость продолжает уменьшаться. Поэтому при переработке воскового сырья надо отстаивание воска производить при более высоких температурах, например, при температуре 120—125°.

С вязкостью воска связана и легкость его «выдавливания» из воскового сырья. Это свойство в большой степени зависит от температуры. Так, при повышении температуры от 70 до 100° такое «выдавливание» ускоряется в 3— 4 раза. Вот почему переработку воскового сырья необходимо проводить при температуре как можно более высокой (при 100° или близко к этой температуре).

Растворимость воска в разных веществах различна.

Воск хорошо растворяется в бензине, петролейном эфире, скипидаре, сероуглероде и некоторых других веществах. При нагревании воск растворяется в растительных маслах и смешивается с ними в любой пропорции, составляя однородную жидкость, не разделяющуюся и при застывании.

Очень слабо растворяется воск в этиловое (винном) спирте, практически нерастворим в глицерине и во всех тех веществах, которые легко смешиваются с водой. В воде воск не растворяется, но при определенных условиях он может образовать с водой эмульсию.

Эмульсией называется такая система двух жидких веществ, когда одно из них в виде мелких частиц равномерно распределено в другом. Примером эмульсии является молоко; в нем мельчайшие частицы жира и белков распределены в водной среде. Подобную систему может образовать и жидкий (расплавленный) воск с водой. Однако чистый воск с чистой (дестиллированной) водой эмульсии не дает. Для того чтобы образовалась эмульсия воска с водой, необходимо присутствие некоторых веществ, так называемых эмульгаторов. Такими эмульгаторами являются в данном случае соли жирных кислот — мыла; их молекулы располагаются между молекулами воска и воды и являются как бы связующим звеном, вследствие чего и образуется эмульсия, при которой определенное количество воды оказывается размещенным в воске, или, наоборот, восковые частицы размещены в воде.

Способность воска к образованию эмульсии с водой в присутствии эмульгаторов имеет очень большое значение в производстве искусственной вощины и при борьбе с потерями воска в процессе переработки воскового сырья. Именно в результате образования эмульсии воск нередко содержит некоторое количество как бы «впаянной» в него воды, что в практике называется влажностью воска. Влажность воска в большой мере связана с. его качеством. Так, воск-капанец обычно лишен воды. Воск первого сорта содержит воды, в среднем, 0,14%; прессовой воск имеет среднюю влажность 0,57%. В отдельных случаях воск низкого качества содержит до 4,9% воды.

Наличие воды в воске резко снижает качество вырабатываемой из него искусственной вощины, поэтому в производстве применяются способы удаления эмульгированной воды из воска. Разложение эмульсии достигается путем отстаивания воска при температуре около 100° на протяжении 8 часов, или путем прогревания воска при температуре 120—130° в течение 30 минут. При такой подготовке воска к выработке из него искусственной вощины, в результате разложения эмульсии и испарения части воды, имеет место небольшая убыль общего веса воска, которую принято называть «угаром». Обыкновенно угар составляет около 0,8% от общего веса перерабатываемого воска. Кроме того, при такой переработке образуется еще «отстой» в виде смеси грязи с воском. Воска в «отстое» содержится более 50 %, в связи с чем отстой должен быть учтен отдельно (по акту) и в дальнейшем из него надо извлечь воск.

Иногда эмульсия воска с водой имеет явно выраженную неоднородность и представляет собой как бы первообразную массу. Образование такой эмульсии наиболее часто наблюдается при пасечной переработке воскового сырья. О ней будет сказано ниже.Влияние на воск различных температур. Воск при температуре до 30—35° .представляет собой твердое тело.

При дальнейшем повышении температуры (от 35 до 47) он теряет упругость и становится более пластичным. При нагревании выше 47° пластичность резко возрастает. Плавится воск при температуре 60—65°. При температуре 95—100° воск иногда как бы «кипит», бурлит, может покрываться пеной. Но так ведет себя только тот воск, который содержит эмульгированную воду. Указанное «кипение» и представляет собой разложение эмульсии. Когда вся эмульсия разложится на воск и воду, это «кипение» прекращается и при дальнейшем повышении температуры воск ведет себя спокойно. К действительному кипению, при котором воск переходил бы в парообразное состояние, он не способен. При повышении температуры до 250— 300° воск начинает дымить. Это происходит разложение отдельных составных частей воска. При более высокой температуре он загорается.

Из других свойств воска, имеющих большое практическое значение, следует отметить его отношение к металлам. В состав воска входят в значительном количестве жирные кислоты; последние при температуре выше точки плавления воска могут энергично соединяться с металлами, причем образуются соли, являющиеся эмульгаторами. Образование таких солей нежелательно, потому что при этом ухудшается качество воска. Кроме того, наличие эмульсии воска с водой является одной из причин увеличения потерь воска при переработке воскового сырья. Поэтому при переработке воскового сырья и воска не должна применяться железная, чугунная, цинковая или медная посуда. Даже луженая посуда является нежелательной. Лучшей посудой для переработки воскового сырья, а также для нагревания в ней и отстаивания воска является деревянная и алюминиевая. В условиях пасек хорошей посудой является также эмалированная. Если применяется гончарная посуда, то только глазированная, так как через поры неглазированной посуды может проходить воск.

Способность к хранению у чистого воска очень высока, так как ни температура воздуха, ни влажность последнего на нем практически не отражаются.

При хранении воск иногда покрывается серым налетом, по внешнему виду напоминающим плесень. В действительности этот налет состоит из мельчаищих кристаллов какого-то воскового вещества. Считают, что это выкристаллизовываются некоторые соли имеющихся в воске кислот. Серый налет на воске не должен вызывать беспокойства пчеловода. Летом он исчезает сам собой, так как при температуре приблизительно 35 градусов кристаллы налета плавятся. Если такой налет имеется на лежалой искусственной вощине, то стоит только подержать лист вощины некоторое время на солнце, чтобы серый налет исчез. Чистый воск при хранении не изменяет своего веса. Некоторая «усушка» возможна только тогда, когда в воске имелась эмульсия.

Обнаружение примесей в воске.

Примеси к воску можно разделить на две большие группы: 1) механические примеси — глина, мел, крахмал, кирпичный порошок, сера, гипс, мука, песок и т. п.; 2) химические вещества, подмешиваемые к воску в виде сплавов. К последним принадлежат главным образом минеральные воска (церезин, парафин, технический воск), растительные воска, различные смолы (канифоль и др.), различные жиры и т. д.

Механические примеси в воске обнаруживаются сравнительно легко. В пробирке расплавляют кусочки воска и затем, поставив в ванну с горячей водой (с температурой не менее 80—90°), дают отстояться. При этом, обычно, механические примеси выпадают в виде осадка, после чего их подвергают дальнейшему распознаванию.

Химические вещества, сплавленные с воском, обнаружить значительно труднее. При этом определяют удельный вес данного образца воска, его температуру плавления и застывания, а также применяют ряд специальных приемов и реакций, описанных в соответствующих инструкциях. Так, например, примесь крахмала можно обнаружить, если воск расплавить в воде (при кипячении) и к осадку добавить спиртовой раствор йода. Яркофиолетовое или синее окрашивание укажет на присутствие в воске крахмала.

Примесь наиболее распространенных суррогатов воска — минеральных восков можно обнаружить следующим способом. В пробирку с насыщенным раствором едкого кали в винном спирте бросают кусочек воска и кипятят минут пять. Затем, чтобы смесь не быстро остыла, ее ставят в горячую воду на 20-—30 минут. Если к воску был примешан церезин, парафин или технический воск, то эти примеси всплывают на верх раствора в виде масляных пятен. Если же воск чист,то жидкость остается прозрачной и однородной.

Присутствие в воске стеарина определяется следующим способом. Нарезанный тонкими стружками воск кипятят в известковой воде; при наличии в нем стеарина получается белая муть и через некоторое время выпадает белый осадок, представляющий собой известковую соль стеариновой кислоты. Если же воск чистый, то раствор известковой воды остается светлым.

Существуют и другие, более сложные реакции, при помощи которых можно довольно точно обнаружить фальсификацию воска.

Нередко отличают натуральный пчелиный воск от воска, содержащего те или иные примеси, по следующим признакам:

1.Кусок чистого пчелиного воска от удара острым концом молотка раскалывается.

2.Чистый воск на изломе имеет характерную мелкозернистую структуру.

3.Чистый воск при разминании в руках не дает ощущения жирности и, будучи пластичным, в то же время не прилипает к руке; при жевании не дает привкуса смолы или жира и не прилипает к зубам.

4.Запах чистого воска обычно ясно выраженный, приятный, медовый. При сгорании кусочка воска на плите слышен характерный, приятный запах.

Воск, имеющий примеси, обладает несколько иными свойствами. Так, кусок сплава пчелиного воска с минеральными восками при ударе острым концом молотка вминается и обычно не раскалывается; на изломе — не имеет характерной для воска структуры. Нередко воск с примесями имеет свойство прилипать к рукам при разминании; при жевании во рту дает какой-то неприятный привкус смолы, нефти или жира; запах таких восков обычно очень слабый и иногда неприятный (смолистый или слегка нефтяной). Расплавленный воск с примесью парафина или технического воска, при застывании образует сильно вогнутую поверхность. Зачастую (но не всегда) на поверхности расплавленного воска с примесью церезина образуется при охлаждении муаровый (волнистый) рисунок. Воск с большой примесью сала становится жирным на ощупь. Воск с примесью жиров сгорает на раскаленной плите с выделением чада (угара), подобно подгоревшему салу. Воск с примесью серы сгорает на плите с выделением удушливого сернистого газа.

Следует учитывать, что с помощью описанных здесь органолептических приемов далеко не всегда можно определить примеси в воске тех или иных посторонних веществ. Поэтому в ряде случаев приходится прибегать к более тонким приемам анализа, который производится в химических лабораториях.

Восковое сырье.

К восковому сырью, в результате переработки которого получается пчелиный воск, относятся сушь, вытопки, пасечная мерва, заводская мерва и прополис.

Сушь — это восковое сырье, получаемое непосредственно от пчелиных семей и еще не подвергавшееся переработке. Сюда относятся: старые, черные соты, разные по «возрасту» соты, подлежащие выбраковке по той или иной причине; срезанные маточники; не на месте отстроенные соты; соты, вырезанные из строительных рамок; заброс (крышечки ячеек сотов, срезанные при распечатке меда) и т. д.

Обыкновенно сушь, перерабатывается непосредственно на пасеке и только в отдельных случаях сдается для переработки на воскобойные заводы.

Вытопки являются отходом после примитивной пасечной переработки воскового сырья без разваривания его в воде, например, после переработки части суши в солнечной воскотопке.

Вытопки, как и сушь, обычно подвергаются дальнейшей переработке на пасеках, но иногда сдаются и на воскобойные заводы.

Пасечная мерва представляет собой отход, полученный после такой пасечной переработки воскового сырья, при которой применялось разваривание сырья в воде. Вследствие такой переработки в мерве, в отличие от вытопок, остается очень малое количество растворимых в воде веществ. Обычно пасечная мерва идет на воскобойные заводы, где из нее извлекают значительное количество воска,после чего она поступает на воскоэкстракционные заводы, Нередко она непосредственно направляется на воскоэкстракционные заводы.

Заводская мерва — отход, получаемый при переработке воскового сырья на воскобойных заводах. Этот отход является восковым сырьем только для воскоэкстракционных заводов.

Прополис также может рассматриваться как восковое сырье, так как имеет около 30% воска. Воск, получаемый из прополиса, должен сдаваться отдельно. Ввиду того, что прополиса на пасеках собирается немного, этот вид воскового сырья не имеет существенного значения.

Из перечисленных видов воскового сырья только сушь разделяется по сортам. Остальные виды воскового сырья на сорта не делятся, хотя и могут быть различны по качеству.

В практике сушь делится на три сорта.

К первому сорту относится сушь желтого или янтарного цвета (чем она светлее, тем качество ее выше), хорошо просвечивающаяся, совершенно сухая, не имеющая перги, меда и не пораженная молью или плесенью.

Восковитость, то есть содержание воска, в такой суши колеблется в пределах от 70% до 95—98%.

Ко второму сорту относится сушь темнокоричневого цвета или темная, но просвечивающаяся в донышках ячеек, сухая, без меда, перги, плесени и пр. К этому же сорту относится и сушь первого сорта, имеющая немного перги—до 15% от объема кота. (Если в суши первого сорта перги больше 15%, то она относится к третьему сорту). Восковитость суши второго сорта 55—70%.

К третьему сорту относится сушь очень темного, почти черного цвета, совершенно не просвечивающаяся. Однако она должна быть сухая, без меда, моли, плесени. Ее восковитость от 40 до 55%.

Сушь, пораженная молью, должна немедленно перерабатываться на пасеках, а не сдаваться на воскобойные заводы. Всякая утяжеленная сушь, а в частности сушь, имеющая значительное количество меда, ценится ниже третьего сорта и приравнивается к вытопкам. Чем выше качество суши, тем больший выход из нее воска. Так, выход воска из суши первого сорта при тщательной ее переработке составляет примерно 80% от ее веса, тогда как выход воска из суши третьего сорта в два раза меньший (40%). Выход воска из суши второго сорта равен примерно 55%.

Кроме того, из суши первого сорта получается воск значительно высшего качества, чем из других ее сортов. Поэтому перед переработкой воскового сырья его следует разделять на сорта и в процессе переработки не смешивать.

Хранение воскового сырья. Восковое сырье, в противоположность воску, является скоропортящимся продуктом и к длительному хранению мало пригодно.

Восковое сырье при хранении может поражаться грибками, а также подвергаться процессам «горения» (гниения) и поражаться восковой молью. Кроме того, оно может быть приведено в негодность и мышами.

Развитие процессов «плесневения» и «горения» в большой мере зависит от влажности воскового сырья. Влажность же, в свою очередь, находится в зависимости от сортности сырья и условий его хранения. Чем выше восковитость суши при ее хранении в сухом помещении, тем меньше ее влажность. Так, установлено, что сушь первого сорта обычно содержит воды от 0,1 до 0,8 %; сушь второго сорта — от 0,8 до 1,9 %; сушь третьего сорта — от 2,5 до 3,8%, а воздушно-сухие вытопки и мерва имеют 6—8% влажности.При неблагоприятных условиях хранения влажность воскового сырья может резко повышаться. Надо твердо запомнить, что влажность любого вида воскового сырья не должна превышать 10%.

Большие потери при хранении воскового сырья могут быть от восковой моли. Меры борьбы с этим вредителем описаны в разделе «Болезни и вредители пчел». Здесь уместно подчеркнуть, что описанный ранее наиболее распространенный способ борьбы с этим вредителем, путем окуривания сотов серой, не может быть широко применен при хранении воскового сырья прежде всего потому, что при таком окуривании восковое сырье частично поглощает сернистый газ. Воск, выработанный из такого сырья, снижает свое качество, становится более мягким. Так же ухудшается качество воска и от пересыпания воскового сырья солью или нафталином. Тем более недопустимо изготовление «катышей» из разваренного в воде воскового сырья, так как остающаяся в сырье вода приводит к потерям воска вследствие образования плесени.

Поэтому, во избежание потерь воска при хранении воскового сырья, следует своевременно перерабатывать его на воск. Его не надо накоплять в большом количестве, а, следуя примеру передовых пчеловодов, по мере поступления перерабатывать без промедления.

Исключительно большое значение имеет правильная организация заготовки воскового сырья через районные или межрайонные заготовительные пункты.

На заготовительных пунктах должен быть установлен твердый порядок, гарантирующий от распространения заболеваний пчел (особенно — гнильцовых). С пасек, неблагополучных по гнильцовым заболеваниям, а также тех, где ранее был гнилец, на заготовительных пунктах сушь, а также вытопки приниматься не должны: их надо перерабатывать только на пасеках. С таких пасек следует сдавать только отходы в виде пасечной мервы.

В связи с тем, что не всегда.имеется возможность точно определить, является ли та или иная пасека полностью благополучной в смысле отсутствия на ней гнильцовых и других заболеваний, целесообразно установить такой порядок, чтобы первичная переработка всей суши и вытопок производилась только на пасеках.

Кроме того, необходимо строго придерживаться правил, устраняющих возможность распространения заболеваний. Так, например, заготовительные пункты надо разделить на две части, чтобы воскоцре сырье (например, мерва) нигде не соприкасалось с искусственной вощиной, идущей встречным потоком от завода, где.она изготовлена, к пчеловодам, так как эта искусственная вощина также проходит через заготовительный пункт. Следовательно, нельзя допускать, чтобы восковое сырье и искусственная вощина сохранялись в одном и том же помещении, тем более, нельзя взвешивать то и другое на одних и тех же весах. Лучше, если бы на заготовительном пункте работало два человека: один — принимал мерву, а другой — отпускал искусственную вощину.

Само собой разумеется, что склады воскового сырья не должны быть доступны для пчел, должны приниматься и другие профилактические меры против распространения заболеваний.

Переработка воскового сырья на солнечной воскотопке.

Переработка воскового сырья на воск производится на пасеках, на воскобойных заводах и на воскоэкстракционных заводах.

Первичную переработку воскового сырья наиболее выгодно производить на пасеках. На воскобойных заводах перерабатывается, в основном, пасечная мерва и, частично, вытопки и небольшое количество суши. На воскоэк-стракционных заводах перерабатывают заводскую мерву, извлекая из нее воск путем применения бензина в качестве растворителя.

Пасечная переработка воскового сырья производится, в основном, на солнечных воскотопках и путем разваривания воскового сырья, с последующим прессованием.

Солнечная воскотопка является необходимой принадлежностью каждой пасеки, ее следует иметь на каждом пасечном точке. Отсутствие солнечной воскотопки неизбежно влечет за собой значительные потери воскового сырья, получаемого при работе пчеловода на пасеке. Где нет хороших солнечных воскотопок, нет борьбы за улучшение сотообеспеченности пасеки, нет борьбы за получение большого количества воска, и притом высокого качества.

Исключительно большое значение имеет качество солнечной воскотопки, которое, в основном, зависит от ее конструкции и тщательности изготовления. Хорошая воскотопка должна иметь значительную производительность. Производительность же воскотопки зависит не столько от ее размеров, сколько от того, какая в ней создается температура при использовании солнечных лучей в безоблачный день. В ясный день температура внутри воскотопки должна достигать не менее 80—100°, а еще лучше — 100—120°. Одна из наиболее удачных конструкций солнечной воскотопки, обеспечивающая температуру до 120— 130°, к тому же очень простая в изготовлении и удобная з пользовании, описана в главе «Расширение гнезд и использование пчел для получения воска». Воскотопка такой конструкции в последние годы быстро распространяется на пасеках Киевской области и дает отличные результаты. Вытопки из такой солнечной воскотопки обычно сдаются вместе с мервой на воскобойные заводы, так как воска в них содержится сравнительно мало.

Переработка воскового сырья развариванием его в воде и прессованием. Способы переработки воскового сырья путем разваривания его в воде с последующим прессованием на пасеках являются основными для получения воска из суши второго и третьего сорта. Также путем разваривания воскового сырья и применения прессования (причем более мощного) производится дальнейшая переработка суши, пасечной мервы и вытопок на воскобойных заводах.

Способы такой переработки и применяемое оборудование бывают различны, от самых простых (например, способ отцеживания), применяемых на мелких пасеках, до более сложных, используемых на воскобойных заводах, где для разваривания сырья применяют водяной пар, а для прессования — гидравлические прессы с механическим приводом.

По-разному и при помощи различного по устройству оборудования проводят такую переработку и на пасеках. Однако наукой и практикой установлен ряд правил, которых следует придерживаться для того, чтобы получить наибольший выход воска наивысшего качества, и притом с минимальными потерями.

Из этих правил приведем наиболее важные.

Сушь перед переработкой должна быть рассортирована. Каждый сорт ее следует перерабатывать отдельно.

Необходимо внимательно следить за тем, чтобы горячий воск на всем протяжении процесса переработки воскового сырья (то есть при разваривании суши, при прессовании и при отстаивании) нигде не соприкасался с железом, цинком, медью и другими металлами, с которыми свободные жирные кислоты воска могут образовывать соли. Все те части посуды, с которыми может соприкасаться горячий воск, должны быть деревянные, алюминиевые или эмалированные. Необходимо также следить за тем, чтобы в суши, подготавливаемой к развариванию, не остались кусочки проволоки, применяемой при наващивании рамок.

Разваривание воскового сырья необходимо производить только в мягкой воде: дождевой или снеговой. Даже разваривание в речной воде и воде из ручьев приводит к потерям некоторого количества воска. Тем более недопустимо применять для разваривания воскового сырья колодезную воду, которая обычно имеет большую «жесткость», так как в ней находятся в растворенном виде соли кальция, магния и других металлов. Соединяясь с жирными кислотами, входящими в состав воска, эти соли являются причиной образования эмульсии воска с водой. Такая эмульсия имеет «кашеобразную» или «пергообразную» консистенцию. Развариваемая масса воскового сырья с такой эмульсией становится очень подвижной, нередко «сбегает», причем теряется немало воска.

Если пользоваться при разваривании воскового сырья и при перетопке воска «начисто» жесткой водой, то в отдельных случаях воска по окончании разваривания вовсе не оказывается: он весь превращается в эмульсию, которая большей частью сбегает в виде пены.

В связи с тем, что причиной образования эмульсии могут служить составные части меда, особенно падевого (например, декстрины), медистую сушь перед переработкой следует тщательно вымачивать в «мягкой» воде, повторяя этот прием несколько раз, до полного удаления меда.

Важное значение имеет прессование разваренного воскового сырья. Чем под большим давлением оно происходит, и, главное, чем выше температура прессуемой массы (то есть чем ближе она к 100°), тем больший будет выход воска.

Качество воска во многом зависит и от продолжительности отстаивания его. Чем больше будет находиться отстаиваемый воск в жидком состоянии при высокой температуре (100—120°), тем лучше он сможет отстояться, тем меньше будет в нем так называемого «отстоя». Кроме того, воск, который длительное время отстаивался, имеет значительно меньшую водность, следовательно, является более качественным.

Получаемую при переработке воскового сырья пасечную мерву надо сразу же хорошо просушить, после чего сдать на воскобойный завод.

Наиболее простой способ пасечной переработки суши, известный под названием «отцеживания», состоит в следующем. Восковое сырье хорошо разваривают и затем в горячем виде кладут небольшими порциями в сито, укрепленное над деревянной кадочкой или какой-нибудь другой подходящей посудой. При этом воск вместе с горячей водой процеживается в кадочку, а мерва остается на сите. Лучше, если каждая такая порция оставшейся на сите мервы будет один-два раза промыта крутым кипятком и хотя бы слегка отжата при помощи самодельных деревянных лопаток. Потом мерва удаляется, накладывается новая порция разваренного сырья и т. д.

Однако при этом способе восковитость мервы остается довольно высокой, достигая 40—45%.

Иногда упомянутый способ отцеживания несколько изменяют. Разваренную массу воскового сырья кладут в мешочек, сделанный из редкого, но прочного полотна, через которое вместе с водой легко проходил бы и жидкий воск. Находящуюся в мешочке массу отжимают при помощи деревянного валика, прижимая им мешочек к наклонной доске, по которой воск вместе с водой стекает в подставленную посуду. При этом обязательно пользуются крутым кипятком, который по нескольку раз доливают в мешочек. Затем мерву из мешочка вынимают и кладут в него при помощи большого черпака новые порции разваренной суши. Полученный воск обязательно подвергается вторичной, «чистовой» переплавке на воде. При надлежащем навыке и применении большого количества кипятка отдельные передовые пчеловоды , пользуясь этим способом, достигают вполне удовлетворительных результатов.

На большинстве пасек в настоящее время прессование разваренного воскового сырья производится с помощью воскопрессов самых разнообразных конструкций. По типу действия воскопрессы можно разделить на три группы: рычажные, клиновые (так называемые «лисицы») и винтовые, в которых нажим осуществляется при помощи винта. Винтовые воскопрессы имеют наибольшее распространение.

В отношении общей оценки пригодности воскопрессов всех конструкций можно сказать, что хорошим является любой пресс, если он обеспечивает достаточно сильное давление, удобен в работе и не портит воск (то есть не имеет металлических частей, соприкасающихся с жидким воском во время работы с ним).

Из наиболее распространенных конструкций воскопрессов рассмотрим воскопресс старой конструкции и широко внедряющийся в настоящее время в практику пасечный воскопресс конструкции, В. А. Темнова.

Воскопресс старой конструкции состоит из массивной металлической рамы, винта, металлической (чугунной) звездчатки, деревянного круга (жома) и отдельной металлической ступы. Такой воскопресс довольно тяжел (его вес нередко превышает 50 кг) и он устанавливается на специальной подставке, возле которой помещается отстойник. Переработка воскового сырья при помощи такого воскопресса производится следующим образом.

Разваренное восковое сырье набирается в мешочек из редкого полотна и кладется в ступу. Поверх мешочка кладется деревянный круг (жом). Чтобы мешочек не соприкасался со стенками ступы (это необходимо для лучшего прохождения воды с воском из нижней части ступы в верхнюю) на дне ступы и у стенок ее помещаются брусочки квадратного сечения. Такие же брусочки укреплены на жоме с нижней его стороны. Ступа с мешочком, наполненным восковым сырьем, ставится под звездчатку пресса, которая упирается в жом, и производится нажим путем закручивания винта.

Закручивание винта сначала производится очень медленно, а потом усиливают. При таком прессовании вода с воском «выдавливается» из находящегося в мешочке воскового сырья, проходит через мешочек и скопляется, в основном, в верхней части ступы, покрывая собой металлическую звездчатку. По окончании прессования воскопресс приподнимается и вода с воском выливается в отстойник. Далее винт отпускают, меняют положение мешочка в ступе иногда в содержимое мешочка наливают еще 2—3 кружки крутого кипятка) и ту же порцию сырья подвергают вторичному прессованию, после чего, вылив из ступы воду с небольшим количеством воска, отпускают винт и, вынув мешочек из ступы, удаляют из него мерву. Потом вновь заряжают в том же порядке воскопресс и отжимают следующую порцию воскового сырья, и так далее.

Описанный воскопресс имеет большие недостатки. Наиболее существенным из них является то, что в процессе прессования разваренная масса воскового сырья заметно охлаждается вследствие соприкосновения жидкости с металлической массой ступы и звездчатки жома. Снижение же температуры ухудшает условия фильтрации воска из воскового сырья, в результате чего в мерве остается значительная часть воска (восковитость мервы примерно 30%). Второй недостаток — соприкосновение воска с металлическими частями (ступы, звездчатки вследствие чего снижается качество воска. Кроме того, такой воскопресс громоздок, неудобен в работе.

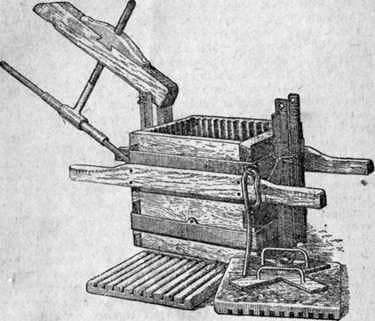

Воскопресс конструкции В. А. Темнова (рис. 131) не имеет указанных недостатков. Этот воскопресс состоит из деревянной ступы с шарнирно прикрепленной к ней перекладиной с винтом и жомом. Ступа имеет ребристую внутреннюю поверхность и укрепляется над отстойником. Это создает значительные удобства в работе. Особенностью ступы является то, что она в нижней части имеет отверстия, через которые во время прессования свободно может проходить вода с воском. Металлические части в процессе прессования нигде с воском не соприкасаются, что обеспечивает более высокое качество воска.

Приступая к пользованию воскопрессом, следует ступу и жом обдать кипятком. Зарядка воскопресса производится следующим образом. Перекладину с винтом приподнимают и, откидывая ее так, чтобы она не мешала, подготавливают ступу к работе. Потом на ребристое дно ступы укладывается слой ржаной соломы, на который кладутся два крестообразно связанные отрезка веревки так, чтобы все четыре конца веревки свешивались наружу через края ступы. Затем поверх веревки кладут кусок мешковины такого размера, чтобы концы его также свешивались через борта ступы. В так подготовленную ступу на мешковину наливают черпак хорошо разваренной, очень горячей суши; затем поверх этой массы кладут слой соломы, потом опять наливают черпак разваренной суши, которую снова покрывают слоем соломы. Это повторяется несколько раз. Последний (верхний) слой соломы закрывают свешивающейся с бортов ступы мешковиной, и поверх ее завязываются концы веревок. Положив сверху еще небольшой слой соломы, кладут жом.

Для того, чтобы давление на находящуюся в виде «пакета» массу нарастало постепенно, жом сначала придавливают рукой, а затем, поставив на место перекладину с винтом, давление постепенно усиливают с помощью вращения винта до определенного предела (с учетом прочности конструкции). Вода с воском проходит через мешковину, выходит через нижние отверстия ступы и постепенно стекает в отстойник. После того как с прекращением вращения винта вода и воск перестанут вытекать из ступы, винт несколько отпускают, опять отводят брусок в сторону, снимают с пакета жом, взяв за веревку, вынимают пакет и разбирают его. При этом солому отбирают от мервы отдельно: ее используют в последующих «пакетах» разваренного воскового сырья при его прессовании. Затем так же заряжают воскопресс вторично, и т. д. По мере накопления горячей воды с воском в отстойнике ее частично спускают через нижнее отверстие отстойника в используют для разваривания воскового сырья.

Рис. Воскопресс конструкции В. А. Темнова.

Производительность воскопресса конструкции В. А. Темнова гораздо выше, чем воскопресса старой конструкции. Работать на нем проще, легче, удобнее. Вследствие того, что прессование происходит при значительно более высокой температуре, чем в старом прессе, а также вследствие применения соломы (она играет роль дренажа), обеспечивается больший выход воска. Восковитость мервы обыкновенно не превышает 23—25%, а в ряде случаев бывает и ниже. Кроме того, в связи с тем, что при переработке воскового сырья с помощью этого воскопресса воск нигде не соприкасается с металлическими частями, качество воска значительно выше, чем в случае применения пресса старой конструкции.

При пасечной переработке воскового сырья во многих случаях приходится полученный из воскового сырья воск перетапливать вторично, «начисто». При этом его расплавляют в сравнительно небольшом количестве мягкой (дождевой) воды.

Очень важно, чтобы и в этом случае воск, отстаиваясь, находился в жидком состоянии как можно дольше (хотя бы 5—6 часов), для чего следует применять укутывание форм бумагой, одеялом и т. д.

Остывшие слитки воска следует тщательно очистить от «грязи», которая бывает внизу круга или плитки. Эта «грязь» представляет собой смесь посторонних, не восковых примесей с воском и его эмульсией с водой. «Грязь» надо собрать отдельно и, перетопив в мягкой воде, также дать отстояться как можно дольше.

При переработке воскового сырья на пасеках, где имеются заболевания гнильцом, обязательно следует применять предупредительные меры против распространения болезни. Так, разваривание воскового сырья следует производить при энергичном кипячении не менее 21/г часа. Переработку воска и сушку мервы надо производить только в помещении, совершенно недоступном для пчел. Полученный воск сдавать на заготовительные пункты с надписью на каждом слитке «гнильцовый». Мерву с гнильцовых пасек следует сдавать непосредственно на воскоэкстракционные заводы, минуя заготовительные пункты воскобойных заводов.

Переработка воскового сырья на воскобойных заводах, в принципе, мало отличается от пасечной переработки, однако, с помощью улучшенного технологического процесса и более мощной аппаратуры выход воска достигается значительно больший, что дает возможность перерабатывать не только сушь, но и пасечную мерву, извлекая из нее значительную часть воска.

На воскобойных заводах перед развариванием воскового сырья его запаривают крутым кипятком, вследствие чего частицы сырья разбухают. Это способствует увеличению выхода воска..Нередко разваривание сырья производят острым паром (пуская пар непосредственно в восковое сырье с водой). Пар для этой цели вырабатывается в паровых котлах.

Прессование производится более мощными (преимущественно гидравлическими) прессами. Большое внимание уделяется длительному отстаиванию воска.

Воскоэкстракционное производство имеет исключительно большое государственное значение. На воскоэкстракционных заводах при помощи сложной аппаратуры, в результате обработки бензином воскового сырья (мервы), воск в бензине растворяется. Из раствора воск отделяется путем испарения бензина. В дальнейшем пары бензина охлаждаются, конденсируются и вновь используются для извлечения воска. Выход – воска из мервы при такой ее переработке достигает в среднем 20—25%. Отход воско-экстракционного производства, шрот, может быть использован как азотистое удобрение.

Прополис (пчелиный клей). Обычно в состав прополиса входит 50—55% смолистых веществ, окало 30% воска, около 10% эфирных масел и 5—10% посторонних примесей. В связи с наличием в его составе воска, прополис может рассматриваться как восковое сырье и должен приниматься заготовительными пунктами.

При очистке рамок прополис иногда смешивается с другим восковым сырьем, но его легко отделить с помощью воды: прополис в воде тонет, а другое восковое сырье всплывает.

Воск, входящий в состав прополиса, не связан с ним, а как бы подмешан к нему механически и может быть легко отделен от него. Так, если прополис нагреть в воде, то воск всплывает наверх, а смолы и другие вещества будут занимать нижнюю часть сосуда.

Полученный из прополиса воск очень мягок: его коэфициент твердости около 2, то есть ниже, чем у самого плохого прессового воска. Поэтому примешивание прополиса в восковое сырье при переработке последнего недопустимо. Прополис должен собираться отдельно и, как особый вид воскового сырья, сдаваться на заготовительные пункты. Если же прополис перерабатывается на пасеках, то извлеченный из него воск должен быть отмечен и также сдается на заготовительные пункты отдельно от других сортов воска. Прополис применяется в промышленности при изготовлении ценных лаков.

Искусственная вощина.

В настоящее время в Украине искусственная вощина вырабатывается в государственных вощинных мастерских, имеющихся в каждой области. Эти мастерские оборудованы совершенной аппаратурой. На многих из них применяются сложные, так называемые лентообразующие машины отечественного производства, что вместе с применением передовой технологии обеспечивает высокое качество искусственной вощины.

Окончательная обработка восковой ленты происходит на гравированных вальцах, выдавливающих на ней основания ячеек будущих пчелиных сотов.

Искусственная вощина отпускается в обмен на поступающий с пасек воск из следующего расчета: за 1 кг воска первого сорта — 950 г вощины, второго сорта — 900 г и третьего сорта — 800 г. Доплата за переработку воска на искусственную вощину производится деньгами.

Качество искусственной вощины в пчеловодной практике имеет первостепенное значение. Искусственную вощину низкого качества применять нельзя, так как на ней не могут быть построены хорошие соты. Недоброкачественная вощина будет не только «коробиться», но и обрываться при отстройке ее пчелами и в результате будет причинен значительный вред как отдельным пчелиным семьям, так и пасеке в целом.

Требования к качеству искусственной вощины. Лист хорошей искусственной вощины должен быть достаточно прозрачным. Мутной на вид искусственная вощина может быть вследствие плохой очистки воска или от того, что в вощине имеется эмульсия воска с водой, присутствие которой снижает прочность вощины.

Искусственная вощина должна быть достаточно прочной. Иногда слабая прочность искусственной вощины может быть определена по тому, что лист такой вощины, будучи положен на ладонь руки, сильно прогибается.

Прочность искусственной вощины принято выражать ее разрывной длиной. Разрывная длина представляет такую длину полоски шириной в 5 см данной вощины, при которой эта полоска, будучи подвешенной за верхний конец, оборвется от собственной тяжести. Разрывная длина вощины определяется с помощью так называемой разрывной машины.

Вощина отличного качества имеет разрывную длину свыше 50 м, хорошая — 40—50 м. Если разрывная длина вощины меньше 40 м, то такая вощина считается недоброкачественной.

Листы вощины должны быть не помятыми и стандартными по размеру: 410X260 мм. В одном килограмме искусственной вощины механизированного производства должно быть 15—16 листов.

Ширина ячеек искусственной вощины (диаметр вписанного круга) должна быть одинаковой во всех направлениях и составлять от 5,3 до 5,45 мм. Легко проверить этот размер, измерив 10 рядом лежащих ячеек сота (в миллиметрах) и полученное число разделив на 10.

Все три ромбика донышек углублений вощины должны иметь одинаковую толщину и при разглядывании на свет одинаково просвечиваться.

Следует иметь в виду, что на поверхности свежевыработанной искусственной вощины имеется довольно значительное количество воды. Такой воды иногда бывает до 6—8% от веса вощины. Поэтому вощина, обмениваемая на воск, должна быть достаточно «выдержанной». Для этого необходимо, чтобы она после изготовления полежала не менее 2—3 недель. Чем дольше лежит вощина после изготовления, тем она прочнее, а следовательно, качественнее. Поэтому желательно установить такой порядок, чтобы основное количество воска обменивалось на искусственную вощину за несколько месяцев до постановки вощины в ульи, с тем, чтобы она хорошо «вылежалась». Это также улучшило бы и условия работы вощинных мастерских, которые смогли бы работать с более равномерной загрузкой на протяжении зимне-весеннего периода.

Большая пчела как называется. Жук притворяшка.

Воск пчелиный