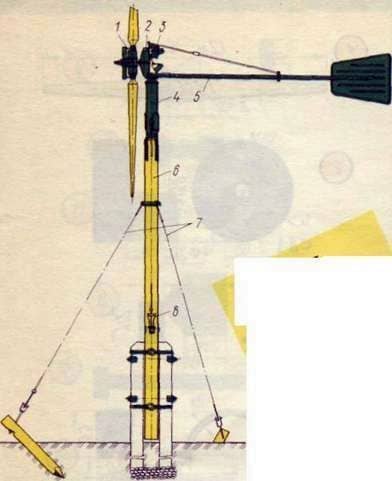

Fig. 1. Unidad de energía eólica de dos palas:

1 – molino de viento; 2 – reductor; 3 – generador; 4 – apoyo; 5 – cola; 6 – publicación; 7 – extensiones; 8 – la palanca.

La unidad ventosa hecha correctamente en buen servicio funciona 5-7 años sin gastos especiales. Genera energía eléctrica suficiente para iluminar dos o tres habitaciones pequeñas, receptores de radio de potencia, baterías de carga, se usa para elevar el agua desde una profundidad de hasta 15 m, muelas de molino, etc.

El elemento principal de la planta de energía eólica o eólica es el molino de viento І. Unidades de baja potencia que se ejecutan en el generador, usualmente montadas en un poste o tubo con tramos. Al fabricar una unidad de energía eólica, es necesario seleccionar el generador correcto (autotractor fuera de servicio), un rectificador y un regulador de corriente, para determinar las dimensiones del molino de viento, para hacer que sus cuchillas sean cualitativas, para elegir un controlador de velocidad. Para un mejor uso de la energía eólica, es conveniente que la unidad de energía eólica no solo impulse una bomba de agua, sino también un generador para encender y cargar baterías.

Al elegir lámparas para la iluminación, es necesario tener en cuenta que las lámparas de bajo voltaje de tipo automotriz tienen una buena salida de luz. Entonces, una bombilla con una potencia de 15-20 W es suficiente para iluminar una habitación de 6-8 m2.

Al elegir la capacidad requerida de la unidad de energía eólica, se debe tener en cuenta la fuerza del viento. En particular, en Ucrania, la velocidad media anual del viento no supera los 5 m / s. La potencia y la velocidad del molino de viento se deben calcular para la velocidad del viento a la que la turbina eólica genera la máxima potencia durante todo el año. En áreas con una velocidad promedio anual del viento de 3-5 m / s, es igual a 8 m / s. A esta velocidad, se acostumbra calcular la potencia y la velocidad máxima de rotación del molino de viento. Esto significa que la potencia y la frecuencia de rotación de la turbina eólica a una velocidad del viento superior a 8 m / s deben ser prácticamente constantes.

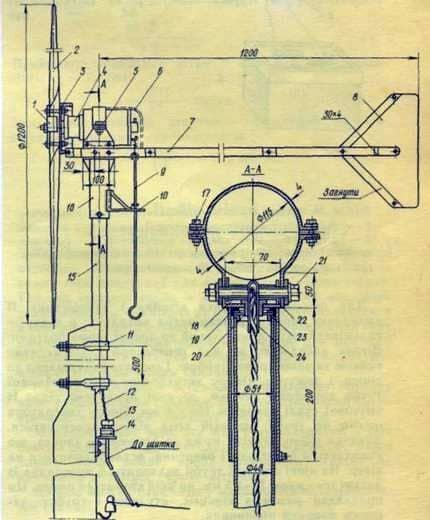

La unidad de potencia eólica más simple se muestra en la Fig. 2, su diagrama de cableado se muestra en la Fig. 3.

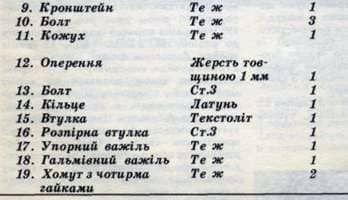

Fig. 2. Unidad de energía eólica con un generador; 1 – la superposición; 2 – molino de viento; 3 – una polea de freno; 4 – el generador de la corriente continua; 5 – una abrazadera con cuatro arboledas; 6 – una carcasa; 7 – Cola de la cola; 8 – cola de plumas; 9 – el tiro del freno; 10-soporte; 11-yugo; 12 – cable flexible; 13 – enchufe; 14 – la toma de corriente; 15 – tubo de soporte; 16 – soporte de cabeza; 17 – un perno; 18 – casquillo espaciador; 19 – anillo; 20 – el casquillo; 21 – un perno; 22 – la palanca de freno; 23 – casquillo de empuje; 24 – tubo de goma.

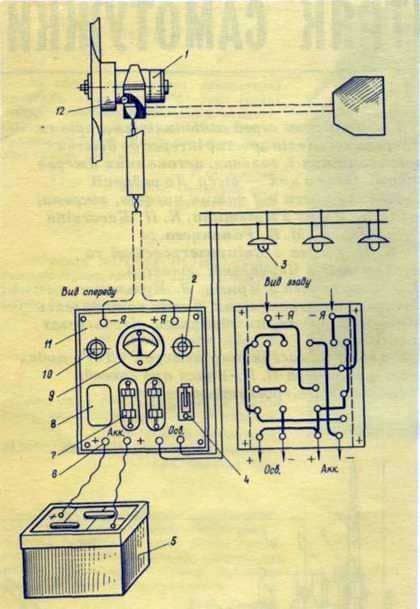

Fig. 3. Diagrama de cableado del equipo eléctrico de la unidad de energía eólica:

1 – generador; 2 – el botón de inicio; 3 – la lámpara; 4 – el interruptor; 5 – la batería; 6 – abrazadera; 7 – fusible; 8 – relé de corriente inversa; 9 – amperímetro; 10 – lámpara de señal; 11 – panel de textolita; 12 – el tornillo de peso.

Para fortalecer el centro del molino de viento y evitar su aplastamiento, tiene un forro fijo frente a él, y detrás de él hay una polea de freno, atornillada a la cuchilla con dos pernos. El molino de viento está montado en el eje del generador y se fija con una tuerca y una arandela. El generador se fija al soporte mediante un yugo. El soporte está hecho de una tubería de dos pulgadas de 200 mm de largo, a la que se ha soldado un asiento de banda de acero de 100 × 4 mm. El soporte del generador está revestido en un tubo en el que gira libremente. Debido a esto, la unidad se puede instalar en el viento con la ayuda de una cola, que consiste en una barra y un plumaje. En el extremo del tubo de soporte hay una junta de latón con un espesor de 1-1.5 mm, sobre la cual gira el soporte. Esta junta, junto con un anillo, un casquillo y una tubería, forma un rodamiento.

La unidad se detiene por medio de un freno, que consiste en una polea de freno y una grapa curvada sobre el radio exterior de la polea y remachada a la palanca que rodea el soporte del generador. En el puente de palanca hay dos orificios en los que pasan el resorte de retorno y el gancho de la tracción del sistema de detención manual. Para detener el molino de viento, tire hacia abajo.

El tubo de soporte está unido al poste del mástil con dos abrazaderas.

La corriente del generador se alimenta al blindaje mediante un cable o cable flexible.

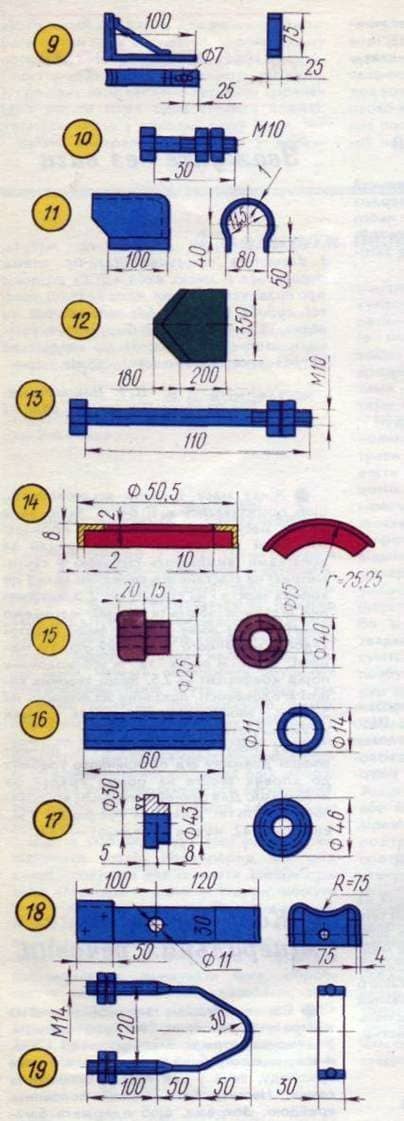

Especificación de partes de la unidad de energía eólica

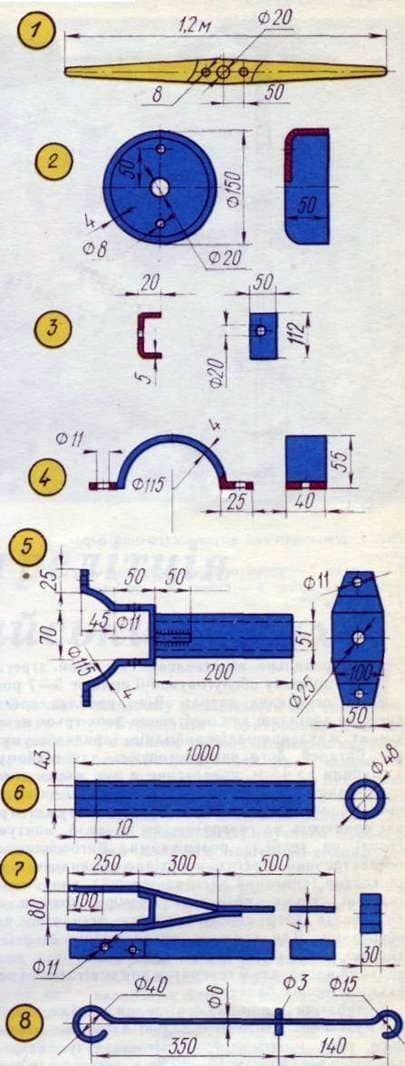

Propulsor; 2. Polea de freno; 3. La pestaña; 4. Khemut; 5. Jefe de apoyo; 6. Tubo de soporte; 7. Cola de la cola; 8. Borrador de freno;

9. Soporte; 10. Bolt; 11. carcasa; 12. Plumaje 13. Perno; 14. El anillo; 15. Buje;

16. Manguito separador; 17. El pedal persistente; 18. pedal de freno; 19. Un yugo con cuatro nueces.

Selección de generador

Los generadores de aerogeneradores de baja potencia funcionan a una velocidad de rotación variable, es decir en las mismas condiciones que los generadores de automóviles, tractores, cosechadoras, autobuses. Estos generadores, casi sin cambiar los circuitos y diseños eléctricos, se utilizan para unidades de energía eólica caseras.

La potencia requerida para conducir el generador a la velocidad nominal viene determinada por la fórmula:

P = (1.7-2). Rg. n.

Donde: – potencia nominal o calculada del generador; el coeficiente de 1.7-2 es un valor constante.

Por ejemplo, tenemos un generador de corriente alterna G-253 con una capacidad de 0.475 kW. Para determinar la potencia requerida para conducir este generador, sustituya los datos en la fórmula:

P = (1.7-2) 0.475. P = 950 W.

La turbina eólica solo puede funcionar establemente cuando la potencia del molino de viento es 20-30% más alta que la energía requerida para conducir el generador. De ahí el diámetro del molino de viento molino de viento

D = / 5-5.7 / x vRg. g., m,

Donde el coeficiente 5-5,7 es un valor constante. Entonces, para un generador dado, el diámetro del molino de viento debe ser: D = (5-5.7) x v0.475, m = 5 x 0.22 ~ 1.1 m.

La velocidad de rotación del molino de viento con el coeficiente de uso máximo de la energía eólica es la siguiente:

N = 60 x ZnV: nD

Acepta la velocidad del viento V = 8 m / s, la velocidad de Zn = 7. Luego

N = 1070: D rpm.

Por lo tanto, la velocidad máxima de circulación de nuestro molino de viento no debe exceder:

N = 1070: 1.1 = 972 rpm

Seleccionar una ubicación para el parque eólico

La velocidad del flujo de viento se ve significativamente afectada por diversos obstáculos, el terreno. Debe tenerse en cuenta que no todas las colinas son aptas para instalar un parque eólico. Por lo tanto, en la cima de una colina con pendientes pronunciadas debido al remolino de aire, el molino de viento no estará completamente en el área del flujo de viento y su frecuencia de rotación será menor que la inferior en la llanura. A través de esto, para la instalación de la turbina eólica, es necesario elegir incluso lugares o elevados con pendientes suaves.

No se recomienda instalar la unidad cerca de barrancos, con pendientes pronunciadas, ya que el flujo de aire, al pasar, interrumpe el funcionamiento del molino de viento.

El sitio para la unidad debe estar abierto desde todos los lados y elevado sobre el terreno circundante. Si no hay tal lugar, es necesario instalar la unidad en la dirección del viento (“rosas de viento”).

Estos datos se pueden obtener en la estación meteorológica más cercana.

Precauciones de seguridad

Vetroagregaty debe ser fuerte y seguro. La altura mínima de la torre para el molino de viento debe ser tal que el extremo inferior del molino de viento esté a 1,5-2 m por encima del obstáculo más cercano. Cambie el tamaño de los detalles del parque eólico, que se enumeran en el artículo, solo puede hacerlo en el sentido de aumentarlos. Las unidades con un molino de viento con un diámetro superior a 1,5 m solo pueden operarse si existe un mecanismo que impide un aumento en la velocidad de rotación del molino de viento y la potencia que desarrolla.

Molino de viento en la casa

Casi el componente principal de un molino de viento – cuchillas. Es por eso que elaboraremos en detalle su fabricación. La forma y la calidad de la energía depende de palas de aerogeneradores. Para baja potencia – utilizar el molino de viento de dos palas. Las cuchillas en él tienen forma de tornillo. Por lo tanto, se forma el ángulo ventajoso de ataque (el ángulo en el que el viento incide sobre cada elemento de pala), y un extraíble sobre toda la longitud de la cuchilla zaklinevaniya ángulo (un ángulo que constituye una cuchilla con el plano de rotación del molino de viento).

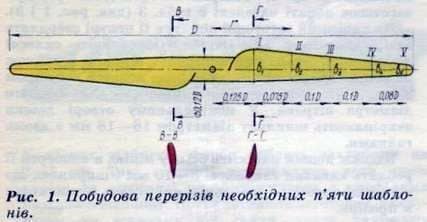

Las hojas de bobina del molino de viento se hacen usando plantillas, cuyos parámetros se calculan. Para los cálculos, tome el diámetro del molino de viento A = 1 m, la velocidad – 7 (la relación de la velocidad circular del extremo de la cuchilla a la velocidad del viento) y el coeficiente de uso de energía eólica K = 0,35.

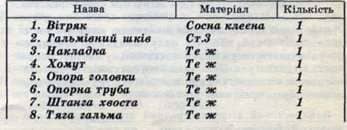

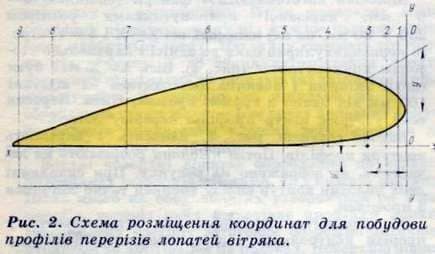

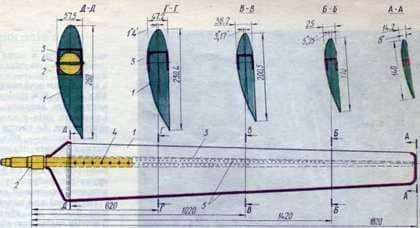

Fig.1 Construcción de secciones de las cinco plantillas necesarias.

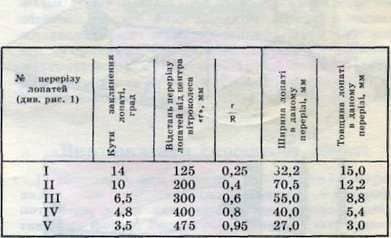

Los cortes de los patrones para hacer las cuchillas del molino de viento se muestran en la Fig. 1, y las coordenadas para la construcción de plantillas de cuchillas con un diámetro de 1 m – en la Tabla. 1 y 2 (la ubicación de la coordenada se muestra en la Figura 2).

Fig. 2 Esquema de ubicación de coordenadas para construir secciones de perfil de cuchillas.

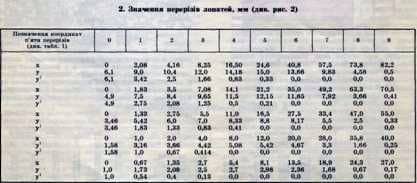

1. Las dimensiones de las cuchillas

1. Las secciones de las cuchillas, vea la Fig. 1

2. Ángulos de cuña de la cuchilla

3. Distancia de las incisiones de las cuchillas desde el centro de la rueda de viento

4. El ancho de la cuchilla en esta sección

5. El grosor de la cuchilla en esta sección

2. Los valores de los cortes de las cuchillas, mm, ver Fig. 2

Si es necesario construir un perfil de cuchilla para un molino de viento con un diámetro mayor o menor que 1 m, todas las dimensiones de las tablas 1 y 2 deben cambiarse multiplicándolas por el diámetro del molino de viento que producen (en metros). Solo los ángulos de acuñamiento en cada corte de cuchilla permanecerán sin cambios, así como la cantidad de cortes. Por ejemplo, para un molino de viento con un diámetro de 1.2 m, cada tamaño de las tablas 1 y 2 debe multiplicarse por 1.2.

Para obtener la forma acabada de la cuchilla, es necesario, para las dimensiones apropiadas, construir en la hoja de papel los puntos para los cinco perfiles de la cuchilla y trazar los contornos a lo largo de los puntos por medio de una curva.

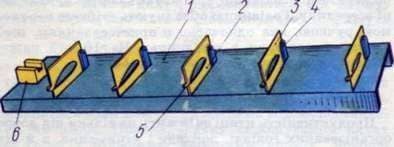

Fig. 3 Plantilla para hacer cuchillas

A-top de la plantilla

B-parte inferior de la plantilla

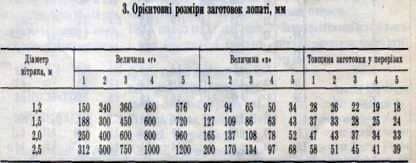

Un ejemplo de una plantilla para la primera sección (ver Figura 1) se muestra en la Fig. 3. En este caso, se acepta la siguiente designación: una línea de puntos y rayas: el contorno de la plantilla para A = 1,2 m; una línea punteada con dos puntos – para A = 1.5 m; Sólido – para A = 2 m; discontinua: el contorno de la plantilla para A = 2.5 m.

Los perfiles de cada corte se dibujan a tamaño completo para recortar las plantillas al fabricar cuchillas.

Hoja de madera

Hecho de tablas secas de pino, fresno, arce o lima, que no deben tener defectos (nudos, curvaturas, podridos, etc.). En un molino de viento necesita cuatro tablas de 4-5 cm más largas que la longitud de la hoja.

Use pegamento de caseína, la carpintería no es adecuada, ya que no es resistente a la humedad. Los adhesivos con una capa igual y los movimientos rápidos se aplican con un pincel a las tablas, que se colocan uno a uno y se sujetan con abrazaderas o se retuercen mediante un cable con un intervalo de aproximadamente 300 mm. Para no dañar la superficie de las placas, se colocan placas delgadas en los lugares de ajuste. Las tablas encoladas se secan durante dos días en un cuarto seco a temperatura ambiente. En verano pueden secarse bajo un dosel.

Luego, las superficies laterales de las tablas preparadas se tratan con una unión. La preforma está preinstalada debajo de una plantilla hecha de papel grueso o cartón y adherida a su superficie. Las dimensiones aproximadas de los espacios en blanco de la cuchilla se dan en la Tabla. 3 (ver Figuras 1 y 3).

Fig.3 Dimensiones aproximadas de las hojas de las cuchillas, mm

La lámina cortada a troquel en la hoja en su centro perforado diámetro de orificio de 16-18 mm. Tratados plantillas tableros encolados sobre el ancho de la tabla de control no es menor que 250 mm en la fabricación de cuchillas con un diámetro de 2,5 m y un boletín de anchura más pequeña – para el diámetro más pequeño del molino de viento. El orificio central de la junta está fijada diámetro del pasador 16-18 mm con dos tuercas.

A lo largo de la línea central de la junta se aplica, y se hace a través de la profundidad de ranura de 8-10 mm y una anchura que se corresponde con el espesor de la plantilla que se inserta en la ranura.

Patrones hechas de 4-6 mm de contrachapado grueso, rectángulos de 250 X 80 mm, que se aplica avispas XX e Y en rodajas – Y, estrictamente perpendiculares entre sí y paralelos a los lados de los rectángulos.

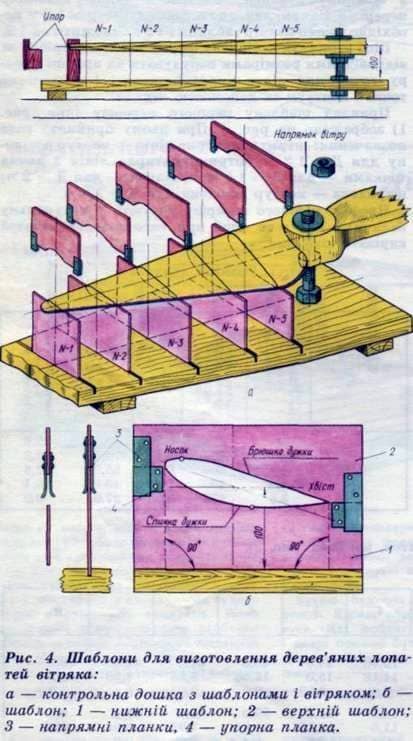

Fig.4 Plantilla para la fabricación de cuchillas de madera

Tablero A-control con plantilla y molino de viento

Plantilla B

Plantilla 1-inferior

Plantilla 2-Upper

Carril de 3 vías

Barra de 4 direcciones

El eje XX debe estar ligeramente desplazado y debe estar a 100 mm de uno de los bordes del rectángulo. La sección transversal de los ejes forma el centro del perfil de sección de la cuchilla.

Usando la Fig. 4, aplique y recorte los contornos del perfil. Luego los patrones se cortan en dos partes, como se muestra en la figura. Al compilar las dos mitades, el contorno del corte debe coincidir exactamente con el perfil.

Usando plantillas que están instaladas en las ranuras de la placa de control, se lleva a cabo un procesamiento adicional de la pieza de trabajo. Las mitades inferiores de los patrones se establecen en los recortes de la tabla de modo que el eje X-X de los patrones esté exactamente a una altura de la placa, y el eje Y-Y coincide con el eje de la cuchilla en la placa de control.

Los bordes de la parte inferior de la pintura plantilla unta en ellos y la preforma de álabe se baja al ponerlo en el agujero de alfiler en el tablero de control y alinear el eje de la pieza de trabajo con el eje de la junta.

En los lugares de tocar la pieza de trabajo con los patrones, habrá un rastro de pintura. La pieza de trabajo se retira de la horquilla y en los lugares de marcado la pintura se corta con un cincel de una ranura de 8-10 mm de ancho y 3-5 mm de profundidad. La plantilla se vuelve a untar con pintura y se coloca en la cuchilla.

En los puntos de marcado, los hoyos se hacen de 2-3 mm de profundidad. Tales operaciones continúan hasta que los cortes en la pieza de trabajo coinciden con los perfiles de la plantilla inferior. Luego quitan la pieza de trabajo, tuercen dos tuercas en el pasador, vuelven a insertar la pieza de trabajo y, colocándola en el lugar anterior (plantilla), colocan las tuercas debajo de la parte inferior del cubo de la futura cuchilla. Esta tuerca está bloqueada por la otra y no la desenrosca hasta el final de la fabricación de la cuchilla. La preforma se eleva talones (sin quitar de ella), que se desplaza alrededor del espárrago eje 180 °, y se trató de la misma manera a la otra mitad de los planos de tope cuchilla completos de los recortes en la parte inferior de la plantilla.

Las superficies superiores de las cuchillas se procesan a lo largo de las mitades superiores de las plantillas de la misma manera que la parte inferior. Después de esto, se forman cinco bandas en ambas cuchillas, cuyo perfil corresponde al perfil de la cuchilla. La parte no procesada de la pieza de trabajo se retira cuidadosamente con un plano a la línea de pintura en las correas. La superficie de la cuchilla finalmente se muele con papel de lija, se cubre con dos capas de imprimación nitro, se limpian las irregularidades. La pala está coloreada con nitrocelulosa (dos veces) y puede cubrirse con 3-4 capas de pegamento BF-2 con el próximo secado de cada capa.

Un molino de viento listo debe estar equilibrado.

Fabricación de una cuchilla de metal

Fig. 5. La cuchilla de metal del molino de viento:

1 – revestimiento; 2 – eje; 3 puntos; 4 – remache grande; 5 – pequeño remache.

Consiste en una piel 1 con un espesor de 0.5-0.7 mm, una caja spar 3 (chapa de acero de 1.5-2 mm de espesor) y un eje 2.

Para proporcionar el perfil necesario de la cuchilla, se preparan un blanco y una babosa. Bolvanka es una copia de la cuchilla hecha de madera maciza (haya, roble, pino en casos extremos). La mitad superior de la piel de la cuchilla está formada en el disco.

Fig. 6. Grapa:

1- Canal de canal; 2- plantilla inferior; C – plantilla superior; 4- el eje de la bisagra; 5 perno de acoplamiento; 6- jefe para el eje.

Stapel es el canal 1, al que se sueldan las plantillas. Las plantillas Lower 2 y Upper 3 están conectadas con un perno que pasa a través del loop.

El forro de la cuchilla, pre-arqueado en el disco, se coloca en una grada, se comprime con plantillas y sus bordes se unen mediante remaches de 3-4 mm de diámetro. Después de eso, la galjanoplastia se retira de la grada, los bordes se cortan, los bordes se sellan y la cuchilla se pinta en el interior, vertiendo en ella una imprimación nitro.

Luego, el forro se reinstala en la grada y se fabrica un larguero de caja, hecho con una plantilla, que es una cuña, cuyo espesor disminuye hasta el final de la cuchilla. Taladre orificios para los remaches, conecte el marco con el revestimiento. Los remaches están remachados usando una cuña de metal en la que el mástil está doblado. El paso del remache es de 25-30 mm.

Se inserta un eje redondo 2 en el larguero 3 (véase la Fig. 5), cuyos extremos se fijan en el saliente 6 (véase la Fig. 6) del varadero. El eje redondo y el remache remachado con remaches de 5-6 mm de diámetro, que se pasa a través del eje y el revestimiento. El paso del remache es de 30-40 mm. El eje de la cuchilla debe penetrar profundamente en la piel en 1/3 de su longitud. Es deseable cubrir la parte abierta de la piel con una capucha que está remachada o soldada a la piel y ajustada densamente al eje, sellando la cuchilla. Las cuchillas terminadas se equilibran, soldando estaño en sus extremos, cubren con una imprimación nitro y colorean nitrocelulosa en dos capas.

Hacer una cuchilla simplificada

Del método descrito anteriormente para fabricar un molino de viento, se puede ver que la tarea más difícil es la formación de los ángulos requeridos de rizado, que proporcionan a las hojas una forma helicoidal. Torcer la cuchilla hace que sea difícil de manejar.

Aquellos que son difíciles de hacer una hoja de tornillo, se recomienda hacer una simplificada con un ángulo constante de acuñamiento a lo largo de toda su longitud. En este caso, el factor de utilización de la energía eólica caerá al 10%, pero hacer esta cuchilla será mucho más fácil. Para su fabricación, solo se necesitan los dos patrones extremos No. 1 y No. 5. Los perfiles intermedios de las incisiones de la hoja se forman por procesamiento longitudinal, ya que todas las líneas desde el perfil de la primera sección hasta la quinta son rectas. En este caso, el ángulo de atasco en el primer y el quinto corte debe ser de 5 °. Las coordenadas de estos perfiles se dan en las tablas 1 y 2. Se pueden guardar para una hoja simplificada.

Se debe tener en cuenta que a medida que aumenta el ángulo de la cuchilla, disminuirán la velocidad y la velocidad del inicio del molino de viento. Para reducir este ángulo a 10-12 °, es posible en unidades con reductor.

Хвойный мед. Испаритель щавелевой кислоты.

Fixtures y accesorios